1. Ursprunget till industrirobotar Uppfinningen av industrirobotar kan spåras tillbaka till 1954, när George Devol ansökte om patent på omvandling av programmerbara delar. Efter ett samarbete med Joseph Engelberger etablerades världens första robotföretag Unimation, och den första roboten togs i bruk på General Motors produktionslinje 1961, främst för att dra ut delar ur en pressgjutningsmaskin. De flesta hydrauliskt drivna universella manipulatorer (Unimates) såldes under de följande åren, som användes för manipulering av kroppsdelar och punktsvetsning. Båda applikationerna var framgångsrika, vilket tyder på att robotar kan arbeta tillförlitligt och garantera standardiserad kvalitet. Snart började många andra företag utveckla och tillverka industrirobotar. En industri driven av innovation föddes. Det tog dock många år för denna industri att bli riktigt lönsam.

2. Stanford Arm: Ett stort genombrott inom robotik Den banbrytande "Stanford Arm" designades av Victor Scheinman 1969 som en prototyp av ett forskningsprojekt. Han var ingenjörsstudent vid institutionen för maskinteknik och arbetade på Stanford Artificial Intelligence Laboratory. "Stanford Arm" har 6 frihetsgrader, och den helt elektrifierade manipulatorn styrs av en standarddator, en digital enhet som kallas PDP-6. Denna icke-antropomorfa kinematiska struktur har ett prisma och fem roterande leder, vilket gör det enkelt att lösa robotens kinematiska ekvationer och därigenom accelerera beräkningskraften. Drivmodulen består av en likströmsmotor, en harmonisk drivning och en cylindrisk växelreducerare, en potentiometer och en varvräknare för positions- och hastighetsåterkoppling. Efterföljande robotkonstruktion var djupt påverkad av Scheinmans idéer

3. Födelsen av den helt elektrifierade industriroboten 1973 lanserade ASEA (numera ABB) världens första mikrodatorstyrda, helt elektrifierade industrirobot IRB-6. Den kan utföra kontinuerlig banrörelse, vilket är en förutsättning för bågsvetsning och bearbetning. Det rapporteras att denna design har visat sig vara mycket robust och roboten har en livslängd på upp till 20 år. På 1970-talet spreds robotar snabbt till bilindustrin, främst för svetsning och lastning och lossning.

4. Revolutionerande design av SCARA-robotar 1978 utvecklades en selektivt kompatibel monteringsrobot (SCARA) av Hiroshi Makino vid University of Yamanashi, Japan. Denna landmärke fyra-axliga lågkostnadsdesign var perfekt anpassad till behoven för montering av små delar, eftersom den kinematiska strukturen möjliggjorde snabba och följsamma armrörelser. Flexibla monteringssystem baserade på SCARA-robotar med god produktdesignkompatibilitet har i hög grad främjat utvecklingen av elektroniska och konsumentprodukter i hög volym över hela världen.

5. Utveckling av lätta och parallella robotar Kraven på robotens hastighet och massa har lett till nya kinematiska och transmissionskonstruktioner. Redan från början var det ett stort forskningsmål att minska robotstrukturens massa och tröghet. Ett viktförhållande på 1:1 till den mänskliga handen ansågs vara det ultimata riktmärket. 2006 uppnåddes detta mål av en lättviktsrobot från KUKA. Det är en kompakt robotarm med sju frihetsgrader med avancerad kraftkontroll. Ett annat sätt att uppnå målet med lätt vikt och stel struktur har utforskats och eftersträvats sedan 1980-talet, nämligen utvecklingen av parallella verktygsmaskiner. Dessa maskiner ansluter sina sluteffektorer till maskinbasmodulen via 3 till 6 parallella fästen. Dessa så kallade parallellrobotar är mycket lämpliga för hög hastighet (som för att greppa), hög precision (som för bearbetning) eller hantering av hög last. Deras arbetsyta är dock mindre än den för liknande seriella robotar eller robotar med öppen slinga.

6. Kartesiska robotar och tvåhandsrobotar För närvarande är kartesiska robotar fortfarande idealiska för tillämpningar som kräver en bred arbetsmiljö. Förutom den traditionella designen med tredimensionella ortogonala förflyttningsaxlar, föreslog Gudel 1998 en skårad trumstruktur. Detta koncept tillåter en eller flera robotarmar att spåra och cirkulera i ett slutet överföringssystem. På så sätt kan robotens arbetsyta förbättras med hög hastighet och precision. Detta kan vara särskilt värdefullt inom logistik och maskintillverkning. Den ömtåliga manövreringen av de två händerna är avgörande för komplexa monteringsuppgifter, samtidig driftbearbetning och lastning av stora föremål. Den första kommersiellt tillgängliga synkrona tvåhandsroboten introducerades av Motoman 2005. Som en tvåhandsrobot som efterliknar en mänsklig arms räckvidd och skicklighet, kan den placeras i ett utrymme där arbetare tidigare arbetat. Därför kan kapitalkostnaderna minskas. Den har 13 rörelseaxlar: 6 i varje hand, plus en enda axel för grundläggande rotation.

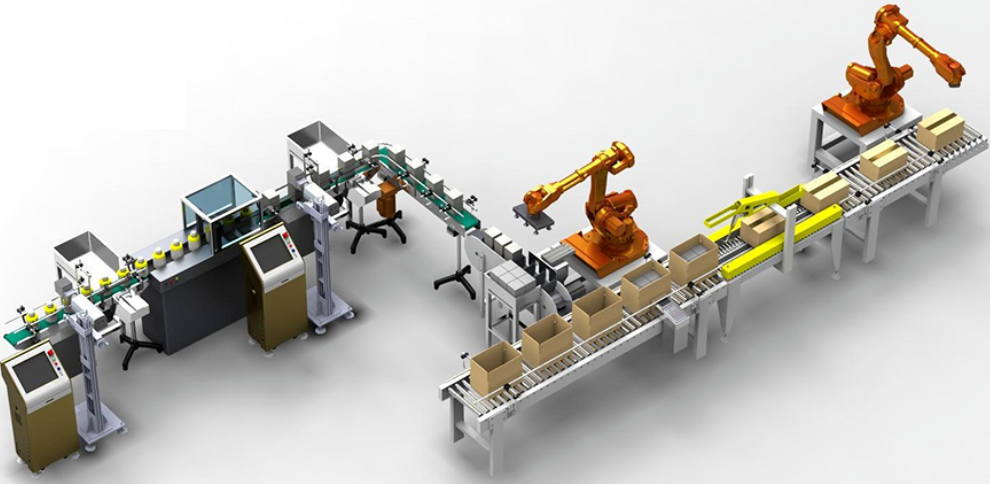

7. Mobila robotar (AGV) och flexibla tillverkningssystem Samtidigt växte industrirobotar automatiskt styrda fordon (AGVs) fram. Dessa mobila robotar kan flytta runt på en arbetsyta eller användas för punkt-till-punkt utrustning. I konceptet med automatiserade flexibla tillverkningssystem (FMS) har AGV:er blivit en viktig del av vägflexibiliteten. Ursprungligen förlitade AGV:er sig på förberedda plattformar, såsom inbäddade ledningar eller magneter, för rörelsenavigering. Samtidigt används frinavigerande AGV:er i storskalig tillverkning och logistik. Vanligtvis är deras navigering baserad på laserskannrar, som ger en exakt 2D-karta över den aktuella faktiska miljön för autonom positionering och undvikande av hinder. Från början ansågs kombinationen av AGV:er och robotarmar kunna automatiskt lasta och lossa verktygsmaskiner. Men i själva verket har dessa robotarmar ekonomiska och kostnadsmässiga fördelar endast vid vissa specifika tillfällen, såsom lastnings- och lossningsanordningar inom halvledarindustrin.

8. Sju stora utvecklingstrender för industrirobotar Från och med 2007 kan utvecklingen av industrirobotar präglas av följande stora trender: 1. Kostnadsminskning och prestandaförbättring – Det genomsnittliga enhetspriset för robotar har sjunkit till 1/3 av det ursprungliga priset på motsvarande robotar 1990, vilket innebär att automatiseringen blir billigare och billigare. fel MTBF) har förbättrats avsevärt. 2. Integration av PC-teknik och IT-komponenter – Persondatorteknik (PC), mjukvara för konsumenter och färdiga komponenter från IT-industrin har effektivt förbättrat robotarnas kostnadseffektivitet.- Nu integrerar de flesta tillverkare PC-baserade processorer såväl som programmering, kommunikation och simulering i styrenheten och använder IT-marknaden med hög avkastning för att underhålla den. 3. Samarbetskontroll för flera robotar – Flera robotar kan programmeras och koordineras och synkroniseras i realtid genom en styrenhet, vilket gör att robotar kan arbeta exakt tillsammans i en enda arbetsyta. 4. Utbredd användning av visionsystem – Visionssystem för objektigenkänning, positionering och kvalitetskontroll blir alltmer en del av robotstyrenheter.5. Nätverk och fjärrkontroll – Robotar är anslutna till nätverket via fältbuss eller Ethernet för bättre kontroll, konfiguration och underhåll.6. Nya affärsmodeller – Nya ekonomiska planer tillåter slutanvändare att hyra robotar eller låta ett professionellt företag eller till och med en robotleverantör driva en robotenhet, vilket kan minska investeringsriskerna och spara pengar.7. Popularisering av träning och utbildning – Träning och lärande har blivit viktiga tjänster för fler slutanvändare att känna igen robotik. – Professionella multimediamaterial och kurser är utformade för att utbilda ingenjörer och arbetskraft för att göra det möjligt för dem att effektivt planera, programmera, driva och underhålla robotenheter.

、

Posttid: 2025-apr-15